Sicherheit nimmt in unserem Alltag einen großen Stellenwert ein – ob im Beruf oder im privaten Umfeld. Potenziell kann von vielen Alltagsgegenständen, wie Autos, technischen Geräten, Spielzeugen oder Produktionsmaschinen sowie -anlagen, eine Gefahr ausgehen. Ob die Verwendung eines Gegenstandes sicher ist, erkennt man an der CE-Kennzeichnung, welches Auskunft darüber gibt, dass das Produkt den Sicherheits-, Gesundheitsschutz- und Umweltschutzanforderungen der Europäischen Union entspricht. Dieses Zeichen wird erst nach erfolgreich bestandener Risikobeurteilung vergeben. Was genau es damit auf sich hat und wie eine solche Risikobeurteilung abläuft, erfahren Sie im nachfolgenden Beitrag.

Das Thema kurz und kompakt

- Die Risikobeurteilung nach Maschinenrichtlinie ist immer dann notwendig, wenn eine Maschine in der EU verkauft, genutzt oder aus einem Land außerhalb der Europäischen Union eingeliefert wird.

- Die gesetzliche Grundlage zur Risikobewertung findet sich in der Maschinenverordnung als Maschinenrichtlinie 2006/42/EG.

- Die Risikobeurteilung setzt sich aus mehreren Schritten, darunter der Risikoanalyse, Risikobewertung und Risikominderung, zusammen.

- Der Prozess der Risikobeurteilung kann mithilfe einer geeigneten Software vereinfacht werden.

Was ist eine Risikobeurteilung nach Maschinenrichtlinie?

Eine Risikobeurteilung nach Maschinenrichtlinie richtet sich nach europäischen Richtlinien und stellt eine gesetzliche Pflicht von produzierenden Unternehmen dar. Sie sorgen dafür, dass eine Maschine den Standards an Sicherheit, Gesundheits- und Umweltschutz gerecht wird und so konstruiert wurde, dass sie möglichst sicher betrieben werden kann. Dazu ist eine systematische Analyse notwendig – die sogenannte Risikobeurteilung, deren Ziel es ist, alle Sicherheits- und Gesundheitsschutzanforderungen zu erfüllen.

Schließen Sie sich 700+ Unternehmen an, die mit ToolSense arbeiten

Dabei sollten die folgenden Punkte erfüllt werden:

- Gefährdungen und Risiken, welche von der Maschine ausgehen, müssen ermittelt werden

- Ausreichende Schutzmaßnahmen müssen ermittelt werden

- Einsatzbedingungen und Einsatzgrenzen der Maschine sind festzulegen

- Verbleibende Restrisiken, die nicht beseitigt werden können, müssen definiert werden

Wann ist eine Risikobeurteilung von Maschinen notwendig?

Eine Risikobeurteilung anhand der Maschinenrichtlinie wird als Teil des CE-Konformitätsverfahrens immer dann notwendig, wenn Maschinen auf dem europäischen Markt verkauft oder genutzt werden sollen. Das betrifft folgende Bereiche:

- Die Herstellung einer Maschine

- Die Veränderung einer bestehenden Maschine

- Die Zusammenführung oder Verkettung mehrere bestehender Maschinen

- Die Entwicklung einer Maschine für den eigenen Gebrauch

- Den Einkauf einer Maschine in einem Land außerhalb der EU

Rechtsgrundlagen für die Risikoabschätzung – die Maschinenrichtlinie 2006/42/EG, DIN EN ISO 12100 und die neue EU-Maschinenverordnung 2023/1230

Die rechtliche Grundlage für die Risikobeurteilung von Maschinen bildet nach wie vor die Maschinenrichtlinie MRL 2006/42/EG, ergänzt durch die DIN EN ISO 12100. Diese sorgen dafür, dass die gesetzliche Basis in allen europäischen Ländern einheitlich ist, was den europaweiten Verkauf und Einsatz von Maschinen erleichtert. In Deutschland wurde die Maschinenrichtlinie als Maschinenverordnung in nationales Recht übernommen.

Mit der Einführung der neuen EU-Maschinenverordnung 2023/1230 werden nun zusätzliche Aspekte und Anforderungen an die Sicherheit und Gesundheitsschutz von Maschinen gestellt, die eine Erweiterung der bisherigen Richtlinien darstellen. Diese Verordnung trägt der rasanten technologischen Entwicklung Rechnung und adressiert insbesondere die Bereiche Digitalisierung, Cyber-Sicherheit und künstliche Intelligenz.

Die neue EU-Maschinenverordnung 2023/1230

Die EU-Maschinenverordnung 2023/1230 bringt bedeutende Neuerungen mit sich, die die Klassifizierung, Bewertung und die grundlegenden Sicherheits- und Gesundheitsschutzanforderungen von Maschinenprodukten innerhalb der Europäischen Union betreffen. Ein Kernpunkt ist die Einführung spezifischer Klassifizierungen für Hochrisiko-Maschinen, die aufgrund ihrer potenziellen Gefährdung für die menschliche Gesundheit und Sicherheit strengeren Konformitätsbewertungsverfahren unterliegen.

Die Verordnung legt erhöhte Sicherheitsanforderungen fest und betont die Bedeutung robuster IT-Sicherheitsmaßnahmen für Maschinensteuerungen. Zudem wird die digitale Bereitstellung von technischen Unterlagen und Betriebsanleitungen gefordert, wobei diese downloadbar und druckbar sein müssen. Hersteller sind verpflichtet, die EU-Konformitätserklärung digital abzulegen und mindestens 10 Jahre nach dem Inverkehrbringen der Maschine verfügbar zu machen.

Die Anpassung an diese neuen Regelungen erfordert eine sorgfältige Planung und Umsetzung seitens der Hersteller. Die Verordnung bietet jedoch auch die Möglichkeit, Sicherheit und Gesundheitsschutz auf ein neues Niveau zu heben und gleichzeitig die Marktposition zu stärken.

Mehr über die neue Verordnung finden sie in unserem Blogartikel „EU-Maschinenverordnung: Regeln, Pflichten & Chancen“

Was passiert, wenn ich eine Maschine ohne Risikobeurteilung auf den Markt bringe?

Eine Maschine oder ein anderes Gerät ohne entsprechende Risikobeurteilung oder CE-Konformitätsverfahren auf dem europäischen Markt zu vertreiben, kann rechtliche Konsequenzen nach sich ziehen. Da in den meisten Fällen eine Selbstzertifizierung stattfindet und die CE-Konformität nicht von einer übergeordneten Behörde geprüft wird, kann die fehlende Risikobeurteilung sogar für einen gewissen Zeitraum unentdeckt bleiben. Teilweise kontrolliert die Marktaufsichtsbehörde, ob CE-Zertifizierungen für eine Maschine vorliegen. Wird die Risikobeurteilung für Maschinen nicht durchgeführt und passiert ein Unfall mit der betroffenen Maschine, kann die Berufsgenossenschaft das CE-Zertifikat einfordern. Kann ein Hersteller dieses nicht vorweisen, drohen in diesem Fall hohe Geldbußen oder sogar eine Freiheitsstrafe – abhängig von der Schwere des Vergehens.

Wie erstelle ich eine Risikobeurteilung?

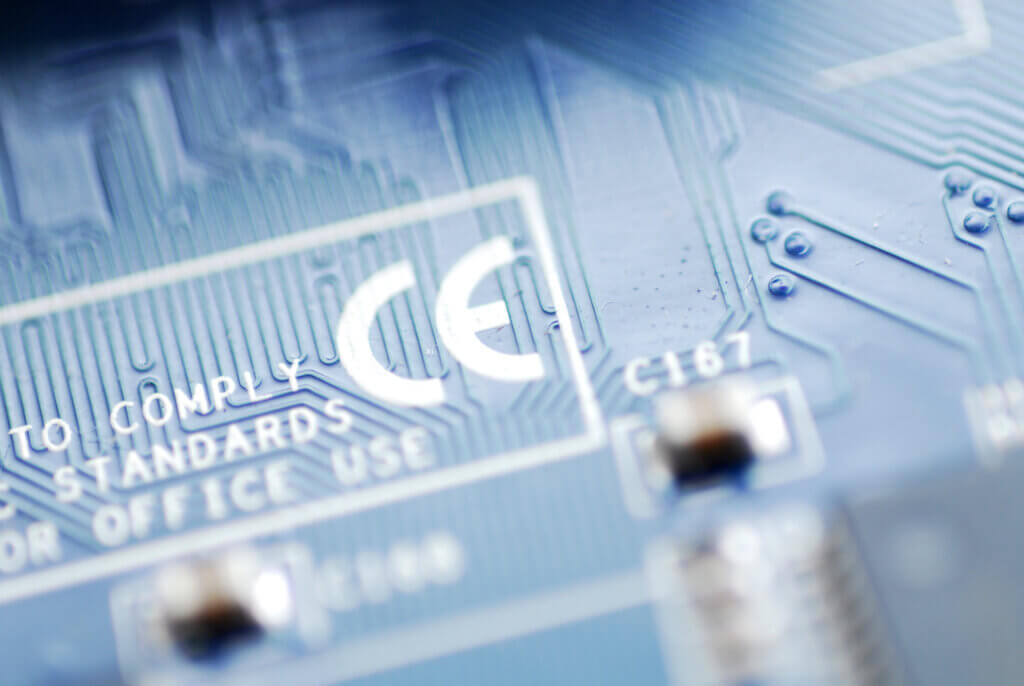

Das Gesetz sieht für die Risikobeurteilung von Maschinen fünf Schritte vor, welche nach DIN EN ISO 12100 erfolgen müssen. Die Schritte 1 bis 3 werden auch als Risikoanalyse zusammengefasst bezeichnet.

1. Festlegung der Verwendungsgrenzen der Maschine

Im ersten Abschnitt wird der Verwendungsbereich der Maschine räumlich und zeitlich festgelegt. Hier kann beispielsweise beschlossen werden, dass das Gerät nicht in geschlossenen Räumen oder nicht bei bestimmten Temperaturen verwendet werden darf. Auch die Lebensdauer verschiedener Verschleißteile wird in diesem Abschnitt festgelegt.

2. Identifizierung von Gefährdungen

In diesem Schritt werden alle von der Maschine ausgehenden potenziellen Risiken ermittelt und niedergeschrieben.

3. Risikoeinschätzung

Die Risikoabschätzung dient dazu, das Ausmaß des Schadens sowie die Wahrscheinlichkeit, mit welcher der Schaden eintritt, zu ermitteln.

4. Risikobewertung

In diesem Schritt wird die verbleibende Gefährdung dahin gehend bewertet, ob sie zu den gegebenen Rahmenbedingungen akzeptabel sind.

5. Risikominderung vornehmen

Kommt die Risikobewertung zu dem Entschluss, dass die Gefahren nicht akzeptabel sind, müssen entsprechende Risikominderungen vorgenommen werden. Anschließend beginnt der Prozess wieder bei Schritt 1.

Risikobeurteilung als iterativer Prozess

In einem iterativen Prozess nähert man sich der Lösung Schritt für Schritt, wobei einige Vorgänge auch wiederholt werden können. Das ist auch bei der Risikobeurteilung nach der Maschinenrichtlinie der Fall. Zu Beginn werden die Grenzen der Maschine festgelegt. Anschließend werden Gefahrensituationen, Gefährdungen oder Gefährdungsereignisse identifiziert, deren Risiken im nächsten Schritt eingeschätzt werden. Diese drei Schritte werden auch als Risikoanalyse bezeichnet. Sind die Gefährdungen identifiziert und eingeschätzt, erfolgt die Risikobewertung. Unter den gegebenen Rahmenbedingungen wird hier geprüft, ob das Risiko vertretbar und akzeptabel ist. Ist die Gefahr bereits ausreichend vermindert, ist die Risikobeurteilung abgeschlossen. Ist dies nicht der Fall, müssen Risiken weiter reduziert werden und die Beurteiliung beginnt erneut bei der Festlegung der Grenzen der Maschine. Dieser Prozess wird so oft wiederholt, bis die Risikobeurteilung erfolgreich abgeschlossen ist.

Worin liegen die Unterschiede zwischen Risikobeurteilung, -einschätzung und -analyse?

Hilfreich ist es ebenfalls, den Begriff Risiko zuerst zu definiert, welcher das Produkt aus Eintrittswahrscheinlichkeit und Schadensausmaß beschreibt. Risikobeurteilung und Risikobewertung sind Synonyme für das Verfahren zur systematischen Analyse von Risiken. Im Rahmen der Risikoanalyse werden alle potenziellen Gefahren identifiziert. Anschließend kommt es zur Risikoeinschätzung, bei der überprüft wird, ob ein Risiko zu den vorgegebenen Rahmenbedingungen akzeptabel und vertretbar ist. Somit sind Risikoanalyse und Risikoeinschätzung ein Teil der Risikobeurteilung, während Gefahrenanalyse und Risikobewertung nicht als Synonyme zu verstehen sind.

Checkliste nach DIN EN ISO 12100

Im Internet finden sich für die Risikobeurteilung nach Maschinenrichtlinie einige Beispiele dafür, wie ein Hersteller bei der Beurteilung vorgehen kann. Das Verfahren besteht jedoch aus vielen Schritten, sodass die Gefahr besteht, Kleinigkeiten zu übersehen oder zu vergessen. In diesem Fall hilft eine Checkliste zur Risikobewertung weiter, bei denen Maschinen auf potenzielle Gefahren überprüft und die einzelnen Punkte abgehakt werden können.

Die Dokumentation

Die Risikobeurteilung sollte selbstverständlich ausreichend dokumentiert werden, sodass einzelne Schritte jederzeit nachvollzogen werden können. Es existieren für die Maschinenrichtlinie 2006/42/EG keine offiziellen Formvorschriften, was bedeutet, dass Risikobeurteilungsmuster aus dem Internet verwendet werden können. Diese enthalten für die Risikoanalyse im Maschinenbau wichtige Beispiele und Vorlagen.

Es gibt jedoch einige Punkte, die in jeder Dokumentation enthalten sein müssen:

- Ausführliche Beschreibung der Maschine

- Angewendete Normen und Vorschriften

- Alle Gefahrenstellen mit ihren Risiken, der Risikobewertung und den Maßnahmen zur Risikominderung

- Zutreffende Sicherheits- und Gesundheitsschutzanforderungen nach Maschinenrichtlinie

Mögliche Maßnahmen zur Risikominderung: Das 3-Stufen-Modell

Als Hersteller gibt es drei Ebenen, auf denen eine Risikominderung stattfinden kann:

1. Sichere Konstruktion

Bereits während der Konstruktion der Maschine kann eine Risikominderung erfolgen, indem die Maschine so gebaut wird, dass einige Gefahren gar nicht erst entstehen.

2. Schutzmaßnahmen

Technische Schutzmaßnahmen oder der Einsatz von trennenden und nicht trennenden Schutzeinrichtungen können ein weiterer Weg der Risikominderung darstellen. Das geschieht beispielsweise durch die Verwendung von Schutzblechen zum Abschirmen von Gefahrenbereichen.

3. Benutzerinformationen

Die dritte Stufe der Risikominderung umfasst die Benutzerinformation. Hier kann das Risiko durch das Anbringen von Warnschildern, Piktogrammen oder Signalen gemindert werden.

Die Vorteile von ToolSense bei der Risikobeurteilung und -minderung

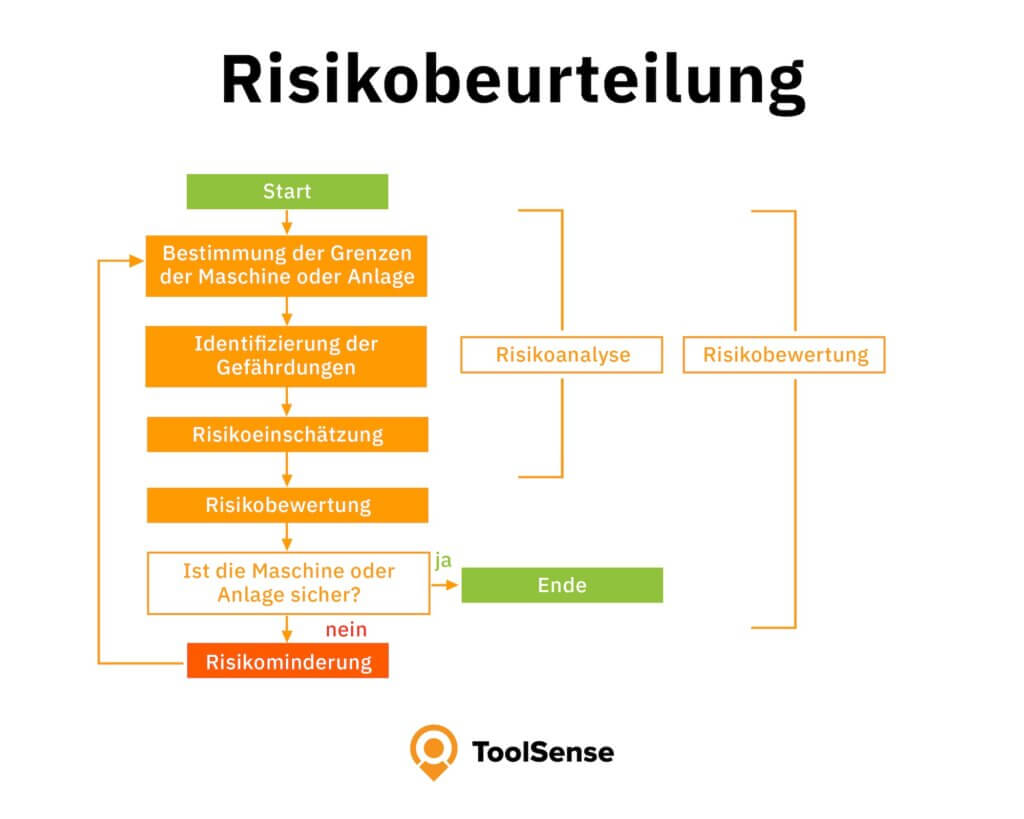

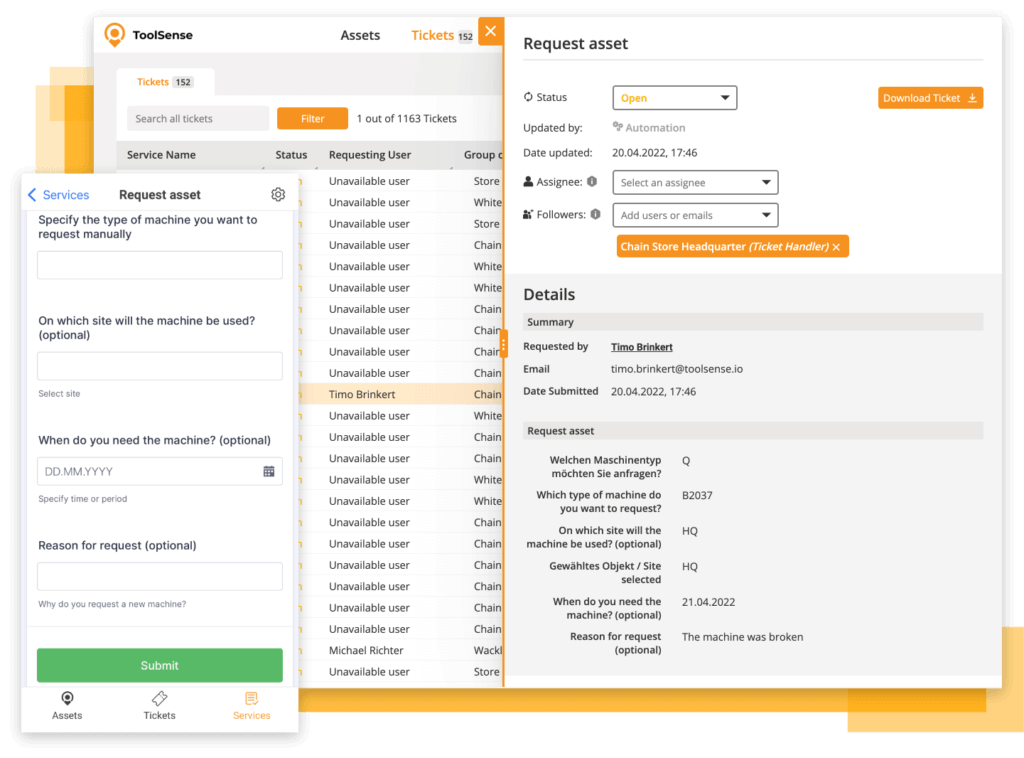

Selbstverständlich kann nach der Maschinenrichtlinie die Risikobeurteilung anhand von Beispielen auch händisch stattfinden – vor allem mithilfe von Checklisten und einer sauberen Dokumentation. Dennoch kann die Verwendung von dafür vorgesehenen Programmen den Prozess erheblich erleichtern. Mit einer Software für Risikobewertung lassen sich viele Schritte digitalisieren, wodurch Zeit und Geld eingespart werden kann. Mit ToolSense können eigene Checklisten für die Risikobeurteilung nach Maschinenrichtlinie erstellt werden, die im Anschluss Schritt für Schritt abgehakt werden. Diese sind damit perfekt auf Ihre Maschine zugeschnitten, was dazu beiträgt, dass keine wichtigen Schritte vergessen werden.

Mit einer Software für eine Risikobeurteilung nach der Maschinenrichtlinie kann der Fortschritt bei der Risikominderung optimal festgehalten werden. Vor allem, wenn mehrere Mitarbeiter am Prozess beteiligt sind, hilft ToolSense bei der Organisation weiter. Die Arbeitsauftragsverwaltung wird über die Software zur Risikobeurteilung geleitet, sodass jeder Mitarbeiter seine Arbeitsaufträge direkt erhält und seinen Fortschritt in der Software dokumentieren kann. Papierchaos, doppelt erledigte Aufträge oder Unklarheiten bei der Ausführung gehören somit der Vergangenheit an.

Schließen Sie sich 700+ Unternehmen an, die mit ToolSense arbeiten

Sie können in der ToolSense Plattform einen Lebenszyklusordner für alle Maschinen und Assets anlegen, in welchem alle relevanten Informationen zur Maschine gespeichert werden. Somit haben Sie alle wichtigen Dokumente stets griffbereit und können diese in nur wenigen Klicks aufrufen. Auch Ihren Mitarbeitern kann Zugriff auf diesen Lebenszyklusordner gegeben werden, um den Arbeitsalltag effizienter zu gestalten.

Ein weiterer wesentlicher Vorteil der ToolSense Software ist die einfache Bedienung. Sowohl die Geschäftsführung als auch die Mitarbeiter können nach bereits kurzer Einarbeitung die Plattform in vollem Umfang nutzen, da diese besonders übersichtlich und einfach gestaltet ist. Neben der Nutzung am Desktop kann die Software auch am Smartphone oder Tablet aufgerufen werden.

Fazit

Wollen Sie Ihre Maschinen auf dem europäischen Markt verkaufen, nutzen oder eine Maschine aus einem Land außerhalb der EU importieren, dann ist eine Risikobeurteilung nach Maschinenrichtlinie im Rahmen der CE-Kennzeichnung notwendig. Diese Risikobeurteilung dient der Sicherheit aller Maschinenbediener und hilft dabei, unnötige Risiken zu vermeiden. Diese Beurteilung kann per Hand erfolgen oder mithilfe einer geeigneten Software durchgeführt werden, um sicherzustellen, dass Ihre Maschine den europäischen Anforderungen an Sicherheit, Gesundheits- und Umweltschutz genügt. Dieser Prozess beginnt bereits während der Konstruktionsphase, wobei es das Ziel sein muss, eine sichere Maschine zu konzipieren. Die Optimierung ist jedoch nie wirklich abgeschlossen. Aus diesem Grund ist auch die Risikobeurteilung ein stetiger und wichtiger Prozess, der für mehr Sicherheit sowohl am Arbeitsplatz aus auch im Privatleben sorgt – immer dort, wo die Maschinen verwendet werden.

FAQ

Ein Teilabschnitt der Risikobeurteilung ist die Risikoanalyse. Hier werden die Grenzen der Maschine festgelegt, Gefährdungen identifiziert und deren Risiken eingeschätzt.

Die Maschinenrichtlinie 2006/42/EG legt fest, dass im Rahmen der Maschinensicherheit eine Risikobeurteilung erfolgen muss, deren Ziel die sichere Konzipierung von Maschinen ist. Dabei werden Gefahren identifiziert, Risiken eingeschätzt und bewertet.

Eine Risikobeurteilung ist immer dann notwendig, wenn eine Maschine auf dem europäischen Markt verkauft oder genutzt werden soll. Das beinhaltet die Herstellung zum Verkauf oder Eigengebrauch sowie den Import aus Ländern außerhalb der EU.

Im Falle einer nicht durchgeführten Risikobeurteilung drohen Geldbußen oder eine Freiheitsstrafe. Dies ist abhängig von der Schwere des Vergehens.

Eine Risikobeurteilung verläuft in mehreren Schritten: Festlegung der Verwendungsgrenzen, Identifizierung von Gefährdungen, Risikoeinschätzung, Risikobewertung und, wenn notwendig, Risikominderung.

Die DIN EN ISO 12100 ist die Norm für die Herstellung sicherer Maschinen, an der sich Hersteller orientieren müssen.