Maschinenmanagement als wichtige Maßnahme zur Verbesserung der Wettbewerbsfähigkeit

Durch die Globalisierung hat sich in den letzten Jahren der Wettbewerb für Unternehmen deutlich erhöht. Preisentwicklungen, die Abnahme von verfügbaren Ressourcen und ambitionierte Lieferzeiten sind einige der Herausforderungen, vor denen die Fertigung steht. Um die steigenden Erwartungen der Kunden zu erfüllen, ist ein professionelles Maschinenmanagement erforderlich.

Neben der Zuverlässigkeit geht es dabei nicht zuletzt um eine hohe Kosteneffizienz. Die richtige Planung von Wartungszyklen entscheidet nicht nur über die Kosten, sondern auch für den Stillstand einer Anlage. Damit trägt ein effizientes Betriebsmittelmanagement einen wichtigen Beitrag zu weniger Produktionsausfällen und zu einer fristgemäßen Auftragsausführung. Bei der Optimierung hilft Maschinenmanagement Software, welche die Verwaltung und die Wartungsplanung von Anlagen unterstützt.

Das Thema kurz und kompakt

- Das Maschinenmanagement überwacht den Zustand und den Einsatz von industriellen Anlagen.

- Es trägt zur Kostensenkung und Effizienzsteigerung bei.

- Maschinenmanagement Software sorgt für eine effiziente Datenerhebung und beschleunigt Entscheidungsprozesse.

Was ist Maschinenmanagement?

Sind die richtigen Ersatzteile auffindbar, um ein Verschleißteil auszutauschen oder die Maschinen zu warten? Wann ist der nächste Wartungstermin für elektronische Anlagen? Wann steht die nächste Anlageninventur an?

Durch Maschinenmanagement, auch Geräte- und Betriebsmittelmanagement genannt, kann der vorhandene Maschinenpark effizienter genutzt werden. Ziel ist es, die Kapazitäten der Maschinen und Anlagen optimal auszulasten und dabei die Betriebskosten auf ein Minimum zu reduzieren. Durch eine kontinuierliche Überwachung des Maschinenparks lässt sich die Effizienz des Produktionsprozesses deutlich steigern.

Das Maschinenmanagement sorgt dafür, aus dem Inventar eines Unternehmens eine möglichst hohe Produktivität herauszuholen. Durch eine immer höhere Komplexität von Produktionsanlagen müssen Unternehmen immer höhere Investitionen tätigen. Umso wichtiger ist es, den Zustand der Maschinen zu überwachen.

Das Gerätemanagement beinhaltet auch die rechtzeitige Beschaffung von Ersatzteilen und die fristgerechte Planung der Instandhaltung. So lassen sich:

- Ausfallzeiten minimieren,

- die Qualität in der Fertigung erhöhen,

- Kosten minimieren,

- und Zusagen über einen Liefertermin einhalten.

Was ist der Unterschied zwischen Asset Management und Maschinenmanagement?

Das Asset Management, auch Anlagenmanagement genannt, überwacht die Leistung der Anlagen eines Unternehmens und optimiert diese bei Bedarf. Die Strategie zielt darauf ab, dass Anlagen zuverlässig funktionieren und die Betriebskosten reduziert werden. Ziel ist es, Prozesse so abzustimmen, dass sich Investitionen möglichst schnell amortisieren.

Außerdem lassen sich aus den gewonnenen Daten Rückschlüsse ziehen, ob eine Instandsetzung oder die Investition in eine neue Anlage effizienter ist. Eine genaue Definition des Begriffs Asset Management lässt sich in der wissenschaftlichen Literatur nicht finden. Normalerweise ist er nicht auf Maschinen und Anlagen beschränkt, sondern umfasst auch die Infrastruktur und die Gebäude. Somit ist das Maschinenmanagement ein Teilbereich des Anlagenmanagements.

Schließen Sie sich 700+ Unternehmen an, die mit ToolSense arbeiten

Was beinhaltet Maschinenmanagement?

Das Maschinenmanagement beinhaltet im Wesentlichen vier Kernbereiche.

1. Maschinenleistung

Um ihr Leistungsvermögen voll auszuschöpfen, müssen Produktionsanlagen regelmäßig gewartet werden. Durch eine vorausschauende Wartung lassen sich die Auslastung der Maschine erhöhen und Kosten senken.

2. Maschinenzustand

Ein vorausschauender Wartungsplan sorgt dafür, dass Maschinen seltener kurzfristig ausfallen. Damit reduziert sich ein unvorhergesehener Stillstand, was wiederum eine Unterbrechung in der Fertigung vermeidet. Das frühzeitige Erkennen von technischen Mängeln sorgt für eine bessere Planbarkeit der Instandhaltung und letztlich auch für mehr Arbeitssicherheit. Die permanente Überwachung der Maschinendaten verhindert Ausfälle und damit verbundene Schwierigkeiten bei der Erfüllung des Liefertermins. Ferner kann ein schlechter Zustand der Produktionsanlagen zu Qualitätsmängeln am Produkt führen.

3. Planung von Instandhaltung und Wartungen

Der Maschinenzustand wird durch die Einhaltung der empfohlenen Wartungszyklen positiv beeinflusst. Dazu ist es wichtig, diese Intervalle korrekt zu planen. Kleinere Probleme lassen sich so schnell erkennen und beheben. Dadurch vermeiden Unternehmen das Auftreten größerer Folgeschäden, die eine zeit- und kostenintensive Reparatur erforderlich machen. Neben den höheren Reparaturkosten werden durch ein permanentes Gerätemanagement Produktionsausfälle vermieden.

4. Sicherheit und Schutz

Nicht zuletzt ist eine gut gewartete Maschine ein wichtiger Beitrag für den Arbeitsschutz. Es geht beim Gerätemanagement nicht nur um für die Produktion relevante Teile, sondern auch um die Sicherheitseinrichtungen. Arbeitsunfälle bedeuten den Ausfall von Fachkräften, deren Ersatz die Personalplaner vor große Herausforderungen stellt.

Ein weiteres Feld der Maschinenverwaltung ist das Registrieren des aktuellen Standorts. Dadurch lässt sich ein Diebstahl verhindern oder wenigstens frühzeitig erkennen. Zusätzlich lässt sich durch die Überwachung von Maschinendaten und -informationen eine unbefugte Nutzung verhindern.

Die verschiedenen Arten der Instandhaltung

Die Instandhaltung für industrielle Anlagen lässt sich in vier Arten einteilen. Sie unterscheiden sich durch Unterschiede in der Aufgabenstellung.

Die korrigierende Wartung

Der klassische Fall: Die Maschine geht kaputt und muss repariert werden. Bei dieser Art der Instandhaltung wird das Problem gelöst, wenn es auftritt. Für ein Unternehmen kann dieses Handeln kostspielig werden, denn die Produktion steht zunächst still. Die Dauer richtet sich nach der Verfügbarkeit eines Servicetechnikers und von Ersatzteilen.

Die vorbeugende Instandsetzung

Voraussetzung hierbei ist eine regelmäßige technische Überprüfung. Schwachstellen werden beseitigt, bevor sie zu Fehlfunktionen oder zu einem Stillstand der Maschine führen. Dadurch wird das Risiko eines Produktionsausfalls deutlich verringert. Ein digitales Gerätemanagement hilft, Probleme frühzeitig zu erkennen und zu beheben.

Von einer systematischen vorbeugenden Instandhaltung wird gesprochen, wenn genau festgelegte Wartungsintervalle existieren. So können Teile, die einem hohen Verschleiß unterliegen, regelmäßig getauscht werden.

Die bedingte vorbeugende Wartung greift auf eine digitale Überwachung zurück. Die Maschinendaten geben Aufschluss über den Zustand der wichtigsten Komponenten der Anlage. Sie sind ein gutes Werkzeug, um Probleme frühzeitig zu erkennen und durch rechtzeitige Wartungsarbeiten Ausfälle zu verhindern.

Die vorausschauende Wartung

Durch die Auswertung von Maschinendaten lässt sich von Herstellern eine genaue Analyse über den Verschleiß von Anlagenkomponenten erstellen. So lassen sich entsprechende Teile in vorgegebenen Intervallen austauschen, ohne dass ein Stillstand droht. Nutzer der Maschine erkennen durch die Auswertung verschiedener Parameter sich ankündigende Defekte. Indizien könnten ein höherer Stromverbrauch, Vibrationen oder höhere Temperaturen sein. Die rechtzeitige Fehlersuche und -behebung steigert ebenfalls die Auslastung der Maschine.

Regelmäßige Instandhaltung

Die Pflege der Maschine durch die Nutzer ist die einfachste Form, um ein Produktionsmittel optimal zu nutzen. Das Reinigen und Schmieren sowie das Festziehen von lockeren Schraubverbindungen hilft, die Lebenszyklen einer Industrieanlage zu verlängern. Während dieser leicht erlernbaren Tätigkeiten lassen sich häufig auch andere Probleme erkennen, die so vor einem Stillstand beseitigt werden können.

Melden Sie sich jetzt an, um Zugang zu den neuesten Marktinformationen zu erhalten und die Effizienz Ihrer Asset Operations zu verbessern.

Anforderungen an ein effektives Maschinenmanagement

Unternehmen müssen mehreren Gesichtspunkten ein besonderes Augenmerk widmen, um Betriebsmittel effizient einzusetzen. Entscheidend ist es, die Lebenszeit der Investitionsgüter optimal auszunutzen und die Verfügbarkeit von Maschinen und Anlagen zu erhöhen. Vor der Erwägung von Neuinvestitionen sind der Erhalt und die Optimierung vorhandener Ressourcen häufig die bessere Option.

Ein effektives Betriebsmittelmanagement steigert die Produktivität einer Anlage durch eine höhere Auslastung und sorgt gleichzeitig für die Senkung von Kosten. Häufig ist heute eine größere Flexibilität gefragt. Die Vielfalt der Produktvarianten steigt, weil Kundenanforderungen immer individueller werden. Dadurch sinken auch die Losgrößen.

Mittels eines durchdachten Managements lassen sich Rüstzeiten verkürzen und die Wandlungsfähigkeit der Maschine erhöhen. Dies ist wichtig, wenn Nachfrageschwankungen schnelle Reaktionen erfordern, um den Stillstand möglichst gering zu halten. Außerdem ist ein effektives Maschinenmanagement für die Qualitätssicherung wichtig. Hierzu gehört nicht nur der einwandfreie Zustand des Produkts, sondern auch die termingerechte Lieferung. Durch kürzere Durchlaufzeiten und das Senken von Beständen lassen sich die Stück- und Lagerkosten reduzieren.

Die Vorteile des Maschinenmanagements

Durch ein effektives Management von Produktionsanlagen lassen sich vielfältige Effekte erreichen.

- Optimierung betrieblicher Abläufe: Durch das Erkennen von Schwachstellen und deren rechtzeitiger Beseitigung wird die Gefahr eines Produktionsstillstands reduziert. Damit lässt sich die Termintreue bei Lieferungen verbessern.

- Effizienterer Einsatz von Ressourcen: Eine gut gewartete Maschine ist länger nutzbar. Damit lässt sich eine Neuanschaffung aufschieben und wichtige finanzielle Ressourcen anders verwendet. Ein Beispiel wäre die Produktentwicklung.

- Steigerung der Flexibilität: Durch die Optimierung lässt sich die Flexibilität der Maschine steigern. Dadurch lässt sich die Einsatzzeit erhöhen. Dies trägt dazu bei, dass sich die Investition schneller amortisiert. Ist der ROI erreicht, lassen sich Produkte günstiger produzieren. Die Marge steigt.

- Kundenfreundlichkeit: Durch eine höhere Flexibilität lassen sich Kundenwünsche effizienter erfüllen. Geringe Ausfallzeiten im Maschinenpark erhöhen die Zuverlässigkeit.

- Kostensteuerung: Anlagen mit Schwachstellen verbrauchen nicht selten mehr Strom oder Öl. Wenn das Werkzeug Schaden aufweist, kann es außerdem zu mehr Ausschuss kommen. Die rechtzeitige Beseitigung solcher Probleme senkt nicht nur die Kosten. Es hat einen wichtigen Einfluss auf den Schutz der Umwelt, indem weniger Ressourcen verbraucht werden. Umweltgerechtes Verhalten ist heute nicht selten ein wichtiger Punkt, der die Entscheidung des Kunden für einen Auftrag beeinflusst.

- Personalmanagement: Beim Personaleinsatz für die Bedienung der Maschine können die Fähigkeiten der Mitarbeiter berücksichtigt werden. Eine fachgerechte Bedienung verhindert Probleme und sorgt für eine längere Lebensdauer der Anlage. Eine erhöhte Transparenz sorgt zudem für unternehmensweite Informationsbereitstellung.

- Risikominimierung: Ungünstige Witterung, Arbeitsunfälle, die Erfüllung aller gesetzlichen Vorschriften. Ein effizientes Maschinen- und Anlagenmanagement hilft, viele Risiken zu minimieren oder zu vermeiden.

Schließen Sie sich 700+ Unternehmen an, die mit ToolSense arbeiten

Was ist Maschinenmanagement Software?

Das Betriebsmittelmanagement über Exceltabellen, Checklisten oder nach dem Gedächtnis umzusetzen, ist aufwendig und fehleranfällig. Daten modernen Anlagen stehen in digitaler Form zur Verfügung und können entsprechend weiterverarbeitet werden. Über Schnittstellen können sie von einer Maschinenmanagement Software in Echtzeit verarbeitet werden.

Durch Softwareunterstützung erhalten Nutzer Daten in Echtzeit und können auf mögliche Signale für Schwächen schnell reagieren. Gleichzeitig lassen sich Instandhaltungen und das Personal planen, und die Auslastung optimieren. Objektleiter sparen deutlich Arbeitszeit, die sie für andere administrative Aufgaben nutzen können. Durch den Einsatz einer Betriebsmittelmanagement Software lassen sich faktenbasierte Entscheidungen treffen und dadurch der Unternehmenserfolg nachhaltig steigern.

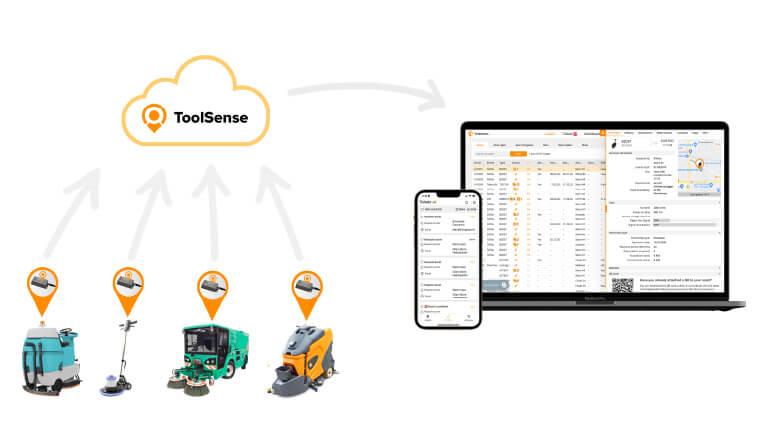

Die ToolSense Software für Maschinen- und Betriebsmittelmanagement

ToolSense ist eine herstellerunabhängige Maschinenmanagement Software, die eine Digitalisierung aller Geräte-Prozesse im Unternehmen erlaubt. Die universelle Nutzbarkeit wird über QR-Codes und durch die Einbeziehung von Daten aus dem Internet of Things (IoT) gewährleistet. Das System unterstützt Anwender bei der Prüfungsplanung und benachrichtigt sie über den aktuellen Gerätezustand. Es führt für jede Anlage:

- eine Lebenslaufakte (elektronische Maschinenakte),

- überwacht die Betriebskosten

- und stellt ein umfangreiches Reporting zur Verfügung.

Mit der Nutzung der Software lassen sich Prozesse wie das Servicemanagement, die Nachbestellung, die Inventarisierung, Ausgabe und Disposition effizient durchführen. Auch vorgeschriebene Prüfungen und benötigte Prüfprotokolle sowie weitere Untersuchungen lassen sich einfach planen.

Fazit

Ein umfassendes Maschinenmanagement unterstützt Entscheidungsträger, Maschinen und Anlagen effizient einzusetzen und die Qualität dieser zu steigern. Eine bessere Zuverlässigkeit bei der Einhaltung von Lieferfristen erhöht die Kundenzufriedenheit und effektives Arbeiten. Gerätemanagement Software hilft, die komplexen Daten transparent aufzuarbeiten und die richtigen Schlussfolgerungen zu ziehen. Dadurch lassen sich Kosten signifikant senken.

FAQ

Das Maschinenmanagement hilft, den vorhandenen Maschinenpark effizient zu nutzen. Durch die Analyse der Maschinendaten lassen sich Instandhaltungen so planen, dass Stillstandszeiten auf ein Minimum reduziert werden. Das Hauptaugenmerk liegt auf der Überwachung und der Einsatzplanung, um die Maschine optimal auszulasten und ihre Lebensdauer zu maximieren.

Mit gut gewarteten Maschinen lassen sich Kosten senken. Durch die Senkungen von Ausfallzeiten lässt sich die Zuverlässigkeit bei der Einhaltung der Lieferfristen erhöhen. Die Einsatzplanung von gut ausgebildeten Personal sorgt für eine Verlängerung der Lebensdauer eines Gerätes.

Asset Management ist dem Maschinenmanagement übergeordnet und umfasst zusätzlich die Infrastruktur eines Unternehmens. Mit dem Anlagenmanagement lassen sich neben Maschinen und Anlagen auch Gebäude oder ein Fuhrpark effizient überwachen.

Moderne Maschinen liefern eine große Zahl an Daten, deren Erfassung sehr aufwendig ist. Die Software hilft bei der effektiven Datenerhebung und -aufbereitung, um schnelle sowie faktenbasierte Entscheidungen treffen zu können.