Die Arbeitswelt befindet sich im Wandel. Neue Technologien der Industrie 4.0, die fortschreitende Digitalisierung, aber auch der branchenübergreifende Fachkräftemangel führen zu neuen Möglichkeiten und neuen Herausforderungen. Das bekommen vor allem Instandhaltungsleiter zu spüren und müssen entsprechende Anpassungen in ihrer Arbeitsweise vornehmen, um weiterhin erfolgreich zu sein. In diesem Beitrag erfahren Sie, was die größten Herausforderungen für Instandhaltungsleiter der Zukunft sind und wie Sie diese erfolgreich meistern können.

Das Thema kurz und kompakt

- Die Instandhaltung umfasst alle Maßnahmen technischer und administrativer Natur, die das Ziel verfolgen, den funktionsfähigen Zustand eines Objekts zu erhalten oder wiederherzustellen.

- Die vier Teilgebiete der Instandhaltung sind Inspektion, Wartung, Instandsetzung und Verbesserung.

- Instandhaltungsleiter haben die Aufgabe, Instandhaltungsverfahren zu entwickeln und die ordnungsgemäße Umsetzung zu prüfen. Sie kontrollieren alle Maschinen im Gebäude, entdecken und beheben Probleme.

- Einige der größten Herausforderungen eines Instandhaltungsleiters sind der Fachkräftemangel, mangelhafte Dokumentation, Organisationsschwierigkeiten, Informationsmangel und ungenutzte Potenziale.

- ToolSense ist eine Instandhaltungs-Software, die viele Teile der Organisation übernimmt, eine Automatisierung unterstützt und somit den Alltag der Instandhalter erleichtert.

Was ist ein Instandhaltungsleiter?

Ein Instandhalter oder Instandhaltungsleiter überwacht die anfallenden Instandhaltungs-, Reparatur- und Wartungsarbeiten an den Anlagen eines Unternehmens. Er ist für die Entwicklung der Instandhaltungsverfahren und die ordnungsgemäße Implementierung dieser Prozesse verantwortlich. Außerdem liegt die Kontrolle des Betriebsgebäudes in seinem Verantwortungsbereich, bei der Probleme erkannt und behoben werden sollten. Er prüft die elektrischen und hydraulischen Anlagen des Betriebsgebäudes und stellt ihre Funktionalität sicher.

Bei der Planung und Durchführung von Reparatur- und Wartungsarbeiten beauftragt und betreut ein Instandhaltungsverantwortlicher weiteres Personal und stellt ihnen die notwendigen Arbeitsmittel zur Verfügung. Auch die Überwachung des Bestands und des Budgets und die Aufgabe von Bestellungen fallen in seinen Arbeitsbereich. Nicht zu vergessen sind dabei das Führen der Wartungsprotokolle und die Sicherstellung der Einhaltung aller Gesundheits- und Arbeitsschutzvorschriften.

Was ist Instandhaltung und welche Aufgabengebiete gibt es?

Die DIN-Norm 31051 klassifiziert Instandhaltung als alle technischen und administrativen Maßnahmen zur Erhaltung und Wiederherstellung des funktionsfähigen Zustands einer Anlage innerhalb eines Betriebs. Ziele sind die Verringerung der Stillstandszeiten, Erhöhung der Anlagenverfügbarkeit, Optimierung der Betriebsabläufe, Verlängerung der Lebensdauer von Maschinen und die Verbesserung der Sicherheit am Arbeitsplatz.

Es gibt einen Unterschied zwischen den Begriffen Wartung und Instandhaltung, aber auch zwischen Instandhaltung und Instandsetzung. Instandhaltung ist der Oberbegriff der vier Aufgabengebiete:

- Inspektion: Prüfung des Ist-Zustands und systematische Überwaschung des Maschinenparks.

- Wartung: Alle Maßnahme zur Wahrung des Soll-Zustands, wie der Wechsel von Verschleißteilen.

- Instandsetzung: Reparaturen, die den Soll-Zustand wiederherstellen sollen.

- Verbesserung: Alle Maßnahmen zur Verbesserung des Prozesses, um die Maschinenauslastung zu optimieren.

Schließen Sie sich 700+ Unternehmen an, die mit ToolSense arbeiten

Die 8 größten Herausforderungen für Instandhaltungsleiter

Hohe Instandhaltungskosten

Nicht nur Privatpersonen bekommen die aktuellen Preisanstiege in vielen Bereichen zu spüren, denn diese betreffen ebenso große und kleine Unternehmen. Strom-, Material- und Ersatzteilkosten sind in vergangenen Jahren gestiegen. Schätzungen nach betragen die Instandhaltungskosten bis zu 40 % der gesamten Betriebskosten einer Anlage. Kommt es zu ungeplanten Ausfällen und Reparaturen, folgen auf den Stillstand meist Produktionsausfälle und ein zeitlicher Aufwand für die anstehenden Reparaturen, die die Wirtschaftlichkeit des Unternehmens beeinträchtigen können.

Mangelhafte und dezentrale Dokumentation

Viele Probleme an Maschinen und Anlagen treten größtenteils nicht nur einmal auf, sondern sind dem Unternehmen und vor allem dem Instandhaltungsleiter bekannt. Das kann bestimmte Verschleißteile oder auch ganze Maschinen betreffen. Diese wiederkehrenden Störungen und Probleme werden jedoch häufig mangelhaft oder nur dezentral dokumentiert, sodass wichtige Informationen zur Vermeidung oder Behebung nicht oder nicht schnell genug verfügbar sind. Vor allem, wenn neue Instandhalter eingestellt und unzureichend eingearbeitet werden, bleiben Probleme ohne ausführliche Dokumentation oft zu lange unentdeckt oder werden nicht schnell genug behoben, um wirtschaftliche Konsequenzen für das Unternehmen abzuwehren.

Reaktive statt präventive Problembehebung

Viele Unternehmen setzen leider weiterhin auf reaktive Instandhaltung. Das bedeutet, dass Maschinen erst gewartet und repariert werden, wenn sie bereits Fehler oder Störungen aufweisen. Diese Methode scheint auf den ersten Blick Zeit und Kosten zu sparen, da unnötige Arbeiten vermieden werden, jedoch verursacht sie auf lange Sicht höhere Kosten durch tiefgründigere Reparaturen, die ebenso mehr Zeit einnehmen. Ungeplante Produktionsausfälle sind meist die Folge. Alternativen zur korrektiven Instandhaltung sind die vorbeugende Instandhaltung – auch präventive Instandhaltung genannt – oder die vorausschauende Instandhaltung. Die vorausschauende Instandhaltung hat das Ziel, besonders vorhersehbaren Problemen vorzubeugen. Bei der vorbeugenden Instandhaltung versuchen Instandhalter, alle Arten von Störungen zu vermeiden.

Informationsmangel aufgrund unzureichender Daten

Maschinendaten, wie Laufzeiten, Wartungshistorie, Temperatur, Ausfallzeiten, Vibration, Ersatzteillagerbestand und Ähnliches, können wichtige Auskünfte über die Anlage geben und beim Instandhalten helfen, indem zuverlässige Vorhersagen getroffen und Probleme rechtzeitig erkannt werden können. Jedoch werden diese Daten und Key Performance Indikatoren in vielen Unternehmen nur in unzureichendem Umfang gesammelt oder werden in analoger Form aufbewahrt, sodass kein einfacher und zeitnaher Zugriff stattfinden kann. Dieser Mangel an wichtigen Informationen kann zu ungeplanten und kostspieligen Ausfallzeiten führen, da Hinweise auf anstehende Störungen nicht rechtzeitig wahrgenommen werden.

Zeit- und Organisationsprobleme

Ein häufig gemachter Fehler in Unternehmen ist die falsche Priorisierung und Organisation innerhalb des Betriebs, wenn es um die geplante Instandhaltung geht. Laufen alle Maschinen ordnungsgemäß im regulären Betrieb, werden Mitarbeiter meist für die aktuellen Aufträge eingesetzt. Die geplanten Instandhaltungsmaßnahmen werden so oft aufgeschoben, wodurch potenzieller Verschleiß und Probleme entstehen. Auch die Organisation, wie Prüfung des Material- und Ersatzteilbestands, Budgetkalkulationen, Arbeitszeitplanung und Instandhaltungsdokumentationen werden oft aufgeschoben und vernachlässigt.

Nicht genutzte Potenziale: Industrie 4.0 und das IoT

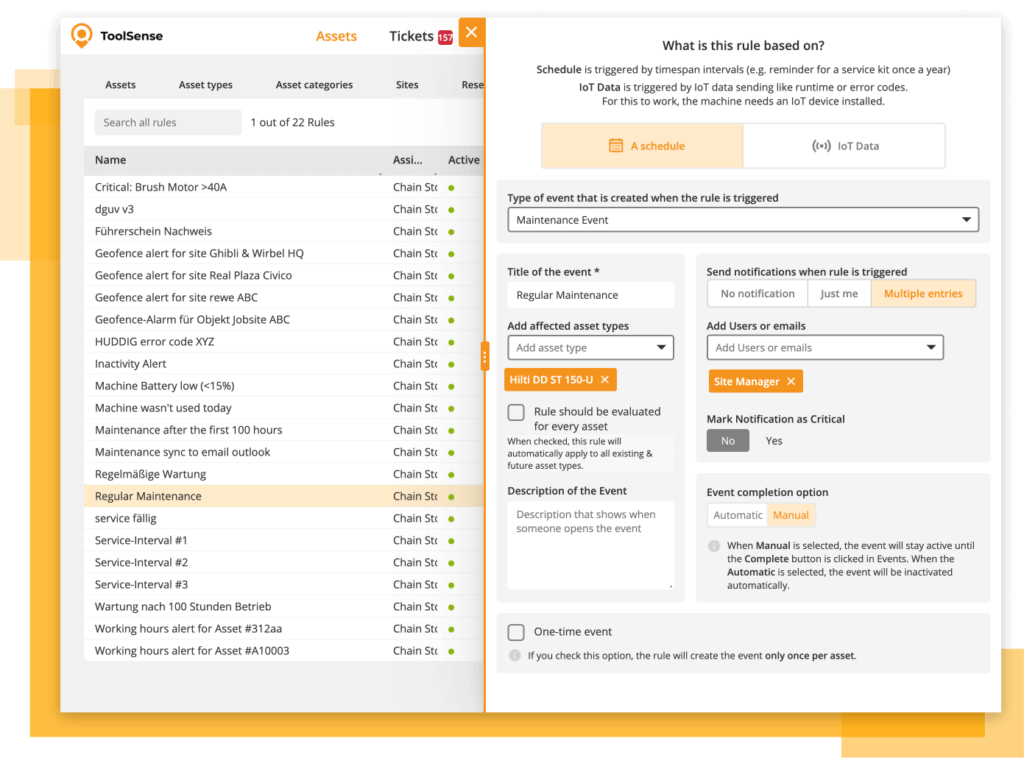

Viele Unternehmen zögern bei der Investition in die Digitalisierung und moderne Industrie 4.0 und IoT-Tools, da diese oft große Ausgaben darstellen. Dabei bleiben große Potenziale ungenutzt, denn diese modernen Technologien haben die Möglichkeit, den Betriebsablauf erheblich zu erleichtern und die Instandhaltung effizienter zu gestalten. Beispiele für diese Industrie 4.0 Technologien sind mit einer Software verknüpfte Sensoren oder Tracker, die automatisch Maschinendaten sammeln und auswerten.

Mobilität der Mitarbeiter

Auch die Mobilität der Mitarbeiter hat sich in den vergangenen Jahren stark verändert, wodurch auch Mitarbeiter außerhalb des Büros flexibler geworden sind. Die Bereitstellung von Informationen und Software geht über den stationären PC hinaus und findet heutzutage vorrangig auf mobilen Endgeräten, wie Smartphones oder Tablets, statt. Das bedeutet, dass Instandhaltungsleiter Informationen jederzeit und von jedem Ort aus abrufen können, um schnell und flexibel auf Probleme und Störungen zu reagieren und Dokumentationen in Echtzeit vorzunehmen. Voraussetzung dafür ist natürlich die Bereitstellung dieser Technologien durch das Unternehmen, die noch nicht in allen Betrieben stattgefunden hat.

Mitarbeiter Recruiting

Die geburtenstärkste Generation der Babyboomer, die zwischen 1946 und 1964 geboren wurden, erreichen nach und nach das Renteneintrittsalter. Nachfolgender Generationen können die Lücken, die in den Ruhestand gehende Boomer in Unternehmen hinterlassen, nicht füllen. Zusätzlich verlieren handwerkliche Berufe immer mehr an Beliebtheit, sodass ein Fachkräftemangel entsteht, der für Unternehmen schwer auszugleichen ist.

Melden Sie sich jetzt an, um Zugang zu den neuesten Marktinformationen zu erhalten und die Effizienz Ihrer Asset Operations zu verbessern.

Mit der Instandhaltungs-Software von ToolSense alle Herausforderungen lösen: Wie ToolSense Instandhaltungsleiter entlasten kann

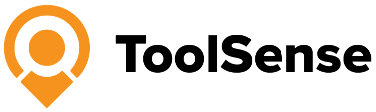

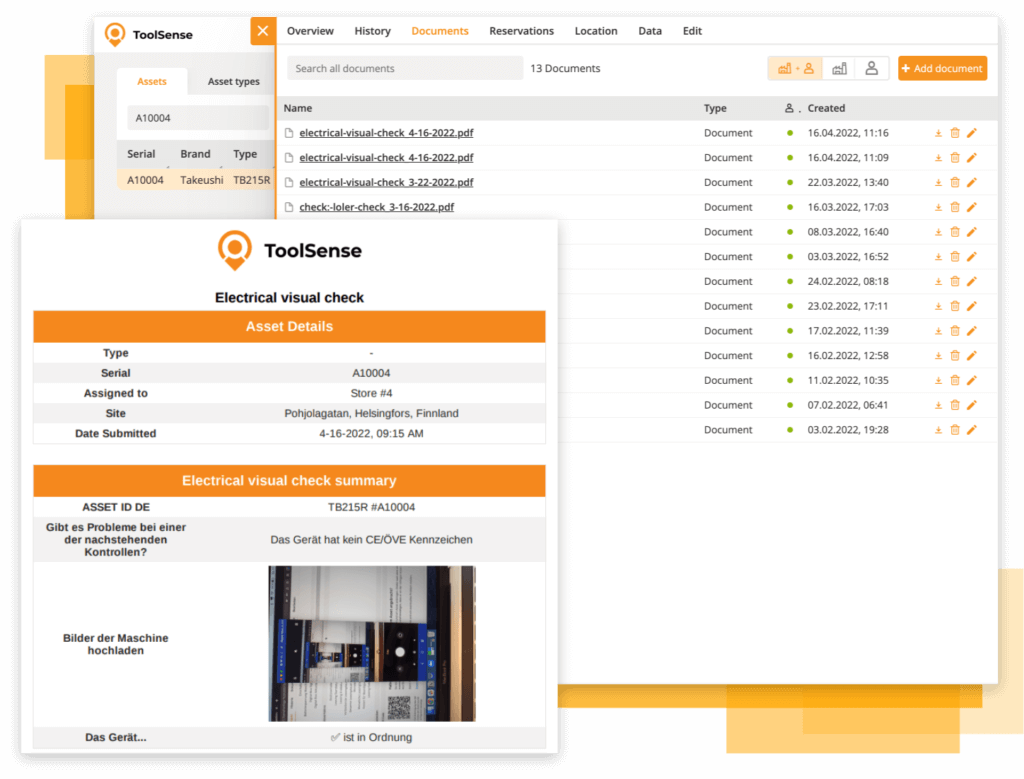

ToolSense ist eine Asset Management und Instandhaltungs-Software für alle Branchen, die den Arbeitsalltag für Instandhaltungsleiter erheblich vereinfachen kann. Ist bereits eine Excel-Liste aller Maschinen und Anlagen vorhanden, können diese mithilfe des einfachen Excel-Imports in kürzester Zeit in die ToolSense Plattform integriert werden, dass Unternehmen stets eine Übersicht aller Assets hat. Zusammen mit modernen IoT-Tools, wie Sensoren oder Trackern, kann die ToolSense Software die wichtigsten Maschinendaten automatisch überwachen und mit ihrer Analytics-Funktion aufbereiten. Laufzeiten, Ausfallzeiten, Inventarlisten, Arbeitsaufträge, Standort und die Wartungshistorie werden im individuellen Lebenszyklusordner der Maschine abgelegt. Besteht nicht die Möglichkeit, eine Anlage mit einem Sensor auszustatten, kann die Maschine ebenso mit einem einzigartigen QR-Code ausgestattet werden. Um Laufzeiten zu verfolgen oder eine Reparatur in Auftrag zu geben, scannen Mitarbeiter den Code mit ihrem Smartphone oder Tablet.

Alle Informationen, die für Instandhaltungsleiter von Wichtigkeit sind, können im Lebenszyklusordner abgerufen werden. Da die ToolSense Instandhaltungs-Software cloud-basiert ist, kann der Zugriff sowohl von einem stationären PC als auch von einem mobilen Gerät erfolgen, wodurch alle Mitarbeiter stets Zugriff auf die wichtigsten Informationen haben. ToolSense erlaubt es außerdem, benutzerdefinierte Checklisten zu erstellen. Diese eignen sich vor allem zur Regelung wiederkehrender Wartungs- und Instandhaltungsarbeiten, sodass keine Details vergessen werden. Wartungsintervalle können ebenso für jede einzelne Anlage individuell festgelegt werden. Damit erhalten Instandhalter zum richtigen Zeitpunkt eine Erinnerung per E-Mail oder in der Software. Dank nützlichem Arbeitsauftragsmanagement können Reparatur- und Bestellaufträge jederzeit nachvollzogen werden, um sicherzustellen, dass alle anstehenden Arbeiten korrekt und rechtzeitig ausgeführt wurden.

Schließen Sie sich 700+ Unternehmen an, die mit ToolSense arbeiten

ToolSense nimmt Instandhaltungsleitern einen großen Teil der Organisationsarbeit ab, erleichtert die Kommunikation zwischen verschiedenen Abteilungen, automatisiert die Dokumentation wichtiger Maschinendaten und sorgt so für reibungslose Arbeitsabläufe in der Wartung und Instandhaltung.

FAQ mit Fragen und Antworten zum Thema

In der Norm DIN 31051 wird die Instandhaltung als Oberbegriff für Inspektion, Wartung, Instandsetzung und Verbesserung definiert. Sie umfasst alle technischen und administrativen Maßnahmen, die dazu dienen, den funktionsfähigen Zustand eines Objekts zu erhalten oder wiederherzustellen.

Ein Instandhaltungsleiter hat viele Verantwortungen im Prozess der Wartung, Inspektion, Instandsetzung und Verbesserung. Unter anderem entwickelt er Instandhaltungsverfahren, prüft die ordnungsgemäße Implementierung, kontrolliert das Betriebsgebäude. Auch die Erkennung und Behebung von Problemen fällt unter das Aufgabengebiet eines Instandhaltungsleiters.

Ordnungsgemäße Instandhaltung kann dazu beitragen, die Lebensdauer der Anlagen zu verlängern und sorgt für eine verbesserte Verfügbarkeit durch verringerte Ausfallzeiten. Außerdem können dadurch Betriebsabläufe optimiert und die Sicherheit erhöht werden. All dies erhöht die Produktivität und Wirtschaftlichkeit eines Unternehmens.

Ziel der Instandhaltung ist es, die Funktionsfähigkeit eines Objekts zu erhalten oder wiederherzustellen, die Lebensdauer von Maschinen zu verlängern, die Anlagenverfügbarkeit zu erhöhen, Betriebsabläufe zu optimieren und die Sicherheit im Umgang mit diesen Maschinen zu verbessern.

Eine gute Instandhaltung verläuft optimal nach dem Prinzip der vorausschauenden oder vorbeugenden Instandhaltung. Dabei werden vorhersehbaren oder grundsätzlich allen Störungen vorgebeugt.