Wie sorgen Unternehmen dafür, dass Maschinen und Anlagen reibungslos funktionieren und kostspielige Ausfälle vermieden werden? Die Antwort liegt in vier zentralen Begriffen: Inspektion, Instandsetzung, Wartung und Instandhaltung. Doch was bedeuten diese Maßnahmen genau, und wie unterscheiden sie sich voneinander? Häufig werden sie synonym verwendet, obwohl sie unterschiedliche Prozesse und Ziele verfolgen. Wir bringen Licht ins Dunkel und zeigen, warum eine klare Abgrenzung wichtig ist. Außerdem erfahren Sie, wie moderne Lösungen wie ToolSense helfen, diese Aufgaben effizient zu bewältigen und Betriebskosten nachhaltig zu senken.

Das Thema kurz und kompakt

- Die Bedeutung von Instandhaltung, Inspektion, Instandsetzung und Wartung: Alle Maßnahmen, die den Sollzustand von Maschinen und Anlagen bewahren oder wiederherstellen.

- Lebensdauer von Maschinen verlängern: Durch regelmäßige Inspektionen, präventive Wartung und schnelle Instandsetzung können Unternehmen die Lebensdauer von Maschinen signifikant verlängern und Ausfallzeiten reduzieren.

- Kosten senken durch vorausschauende Instandhaltung: Durch den Einsatz präziser Datenanalysen und IoT-Technologien können Unternehmen potenzielle Probleme frühzeitig erkennen und Reparaturkosten reduzieren.

- Effiziente Prozesse mit ToolSense: Mit ToolSense können Unternehmen ihre Instandhaltungsmaßnahmen digitalisieren, Wartungspläne optimieren und Defekte über automatisierte Workflows schneller beheben – alles auf einer zentralen Plattform.

Was ist Instandhaltung?

Instandhaltung ist ein zentraler Begriff und umfasst Maßnahmen wie Inspektion, Wartung und Instandsetzung, um die Funktionalität von Maschinen und Anlagen sicherzustellen. Laut DIN 31051 umfasst die Instandhaltung alle Maßnahmen, die dazu dienen, den Sollzustand technischer Systeme zu erhalten oder wiederherzustellen. Sie vereint dabei vier Hauptbereiche:

- Inspektion: Zustandsüberwachung und Feststellung, ob eine Maschine noch einsatzbereit ist.

- Wartung: Maßnahmen zur Verzögerung von Verschleiß und zur Sicherung der Funktion.

- Instandsetzung: Behebung von Schäden und Wiederherstellung des Sollzustands.

- Verbesserung: Optimierungen, die dazu dienen, Schwachstellen langfristig zu eliminieren.

Gemeinsam bilden diese Maßnahmen einen geschlossenen Kreislauf, der Ausfälle minimiert und die Lebensdauer von Anlagen verlängert. Instandhaltung beinhaltet somit die Instandsetzung.

Warum ist Instandhaltung entscheidend?

Die Instandhaltung ist nicht nur eine freiwillige Maßnahme, sondern oft auch eine gesetzliche Verpflichtung. In vielen Branchen, wie etwa im Bau– oder Facility-Management, sind Instandhaltung, Inspektion und Wartung essenziell, um den Betrieb zu gewährleisten, Sicherheitsstandards einzuhalten und Haftungsrisiken zu vermeiden.

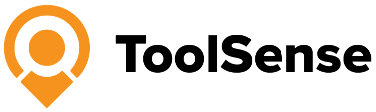

Was ist der Unterschied zwischen vorausschauender und vorbeugender Instandhaltung?

Die Begriffe vorausschauende Instandhaltung (Predictive Maintenance) und vorbeugende Instandhaltung (Preventive Maintenance) werden häufig verwechselt, stehen jedoch für unterschiedliche Ansätze, um die Funktionalität von Maschinen und Anlagen sicherzustellen. Beide Strategien sind darauf ausgerichtet, ungeplante Ausfälle zu vermeiden, unterscheiden sich jedoch in ihrer Methodik und Zielsetzung.

Vorbeugende Instandhaltung: Regelmäßige Wartung nach Plan

Die vorbeugende Instandhaltung basiert auf festen Intervallen oder Zeitplänen. Hierbei werden Maschinen regelmäßig gewartet, unabhängig von ihrem aktuellen Zustand. Ziel ist es, Verschleißerscheinungen frühzeitig zu verhindern und die Lebensdauer von Anlagen zu verlängern.

Merkmale:

- Wartung erfolgt nach festen Zeitabständen (z. B. alle 6 Monate).

- Standardisierte Checklisten und Maßnahmen kommen zum Einsatz.

- Kosteneffektiv bei gleichmäßiger Maschinenbeanspruchung.

Beispiel: Ein Produktionsbetrieb führt zweimal jährlich die Schmierung von Lagern durch, unabhängig davon, ob sie tatsächlich abgenutzt sind.

Vorausschauende Instandhaltung: Wartung basierend auf Daten

Die vorausschauende Instandhaltung geht einen Schritt weiter und nutzt Echtzeit-Daten aus Sensoren und IoT-Geräten, um den Zustand von Maschinen kontinuierlich zu überwachen. Maßnahmen werden nur ergriffen, wenn Daten auf bevorstehende Probleme hindeuten, wie etwa ansteigende Temperaturen oder Vibrationen.

Merkmale:

- Analyse von Sensor- und IoT-Daten (z. B. Schwingungs- oder Temperaturüberwachung).

- Wartung wird nur durchgeführt, wenn Daten auf ein potenzielles Problem hinweisen.

- Höhere Investitionskosten, aber langfristige Kosteneinsparungen durch Vermeidung unnötiger Maßnahmen.

Beispiel: Ein Sensor meldet eine ungewöhnliche Schwingung in einer Produktionsmaschine. Das Wartungsteam greift ein, bevor ein Lager versagt.

Vergleich der beiden Ansätze

| Kriterium | Vorbeugende Instandhaltung | Vorausschauende Instandhaltung |

| Basis | Zeit- oder Nutzungsintervall | Zustandsbasierte Datenanalyse |

| Ziel | Vermeidung von Verschleiß | Früherkennung spezifischer Probleme |

| Kosten | Niedriger, planbare Kosten | Höher, langfristig Einsparungen |

| Effizienz | Geeignet für einfache Anlagen | Ideal für komplexe Maschinen |

So können Unternehmen ihre Instandhaltungsstrategien flexibel und effizient gestalten, um Ausfälle zu minimieren und die Lebensdauer von Anlagen zu maximieren.

Welche Ziele verfolgt die Instandhaltung?

Die Instandhaltung verfolgt im Wesentlichen zwei wichtige Ziele. Zum einen soll sich der Ist-Zustand der Anlage oder Maschine feststellen lassen. Der Betrieb erhält Informationen darüber, inwiefern diese noch einsetzbar sind und ihre Funktion erfüllen können. Zum anderen soll die Instandhaltung den Sollzustand wahren oder diesen wiederherstellen.

Die Überschneidungen mit den Begriffen Wartung und Inspektion sind hier bereits erkennbar. Auch die Inspektion hat eine Feststellungs- und Beurteilungsfunktion. Und alle umfassen Maßnahmen, welche die Lebensdauer der Anlagen erhöhen und zur Beseitigung von Störungen beitragen.In vielen Fällen besteht eine gesetzlich geregelte Instandhaltungspflicht. Das ist gerade dann gegeben, wenn die öffentliche Sicherheit betroffen ist. Die Regelungen sollen aber auch dabei helfen, einem Ausfall der Systeme vorzubeugen und sind in dieser Hinsicht im Interesse der Unternehmen.

Schließen Sie sich 700+ Unternehmen an, die mit ToolSense arbeiten

Wo ist Instandhaltung besonders wichtig?

Die Bedeutung der Instandhaltung variiert je nach Branche und Einsatzgebiet, wird jedoch überall dort besonders relevant, wo der Ausfall von Maschinen und Anlagen zu erheblichen Risiken, Kosten oder Produktivitätsverlusten führen kann. Hier sind einige der wichtigsten Bereiche, in denen die Instandhaltung eine zentrale Rolle spielt:

1. Sicherheitskritische Branchen

In Bereichen, in denen technische Systeme die Sicherheit von Menschen direkt beeinflussen, ist die regelmäßige Instandhaltung oft gesetzlich vorgeschrieben:

- Transport und Infrastruktur: Schienenverkehr, Flugzeuge, Brücken oder Aufzüge müssen regelmäßig überprüft werden, um Unfälle zu vermeiden.

- Energieversorgung: Kraftwerke, Stromnetze und erneuerbare Energiequellen wie Windkraftanlagen erfordern kontinuierliche Überwachung, um Blackouts und technische Ausfälle zu verhindern.

- Gesundheitswesen: Medizingeräte, wie MRTs oder Beatmungsgeräte, müssen einwandfrei funktionieren, da Fehler hier Leben kosten können.

2. Industrielle Fertigung

In der Industrie ist die maximale Verfügbarkeit von Anlagen sowie der Minimierung von Störungen entscheidend, um Produktionsziele zu erreichen. Ein Maschinenausfall kann die gesamte Lieferkette beeinträchtigen und erhebliche Kosten verursachen:

- Automobilindustrie: Produktionsstraßen sind auf kontinuierlichen Betrieb angewiesen. Vorbeugende und vorausschauende Instandhaltung minimieren hier Standzeiten.

- Chemische Industrie: Anlagen zur Herstellung von Chemikalien erfordern strikte Instandhaltungsprotokolle, um Leckagen oder Explosionen zu verhindern.

3. Facility Management

In Gebäuden und Anlagen, die von Menschen genutzt werden, sorgt die Instandhaltung nicht nur für den Werterhalt, sondern auch für Sicherheit und Komfort:

- Büro- und Wohngebäude: Heizungs-, Lüftungs- und Klimaanlagen (HVAC) sowie Aufzüge und Feueralarmsysteme müssen stets funktionsfähig sein.

- Reinigungsgeräte: Insbesondere in Großbetrieben ist die Verfügbarkeit von Reinigungsmaschinen entscheidend, um Betriebsabläufe nicht zu stören.

4. Bauwesen

In der Baubranche wird Instandhaltung vor allem bei teuren Geräten und Maschinen wichtig:

- Großmaschinen wie Kräne, Bagger oder Betonmischer müssen jederzeit einsatzbereit sein.

- Durch präventive Wartung und Echtzeit-Tracking lassen sich teure Reparaturen und Verzögerungen in Bauprojekten vermeiden.

5. Gesetzlich regulierte Bereiche

In vielen Ländern schreibt der Gesetzgeber regelmäßige Prüfungen vor, um die Betriebssicherheit zu gewährleisten:

- Deutschland: Vorschriften wie DGUV V3 für elektrische Betriebsmittel oder Prüfungen von Leitern und Gerüsten.

- Andere Länder: Ähnliche Anforderungen bestehen etwa im Rahmen von PAT-Checks (UK) oder Test & Tag (Australien).

Was ist unter Inspektion zu verstehen?

Die Inspektion ist Teil der Instandhaltung technischer Systeme. Dabei geht es um die Feststellung des Ist-Zustands. In welchem Zustand befindet sich die Anlage oder Maschine aktuell und wie gut kann sie ihre Funktion erfüllen? Nach der Inspektion erfolgt die Dokumentation des festgestellten Zustands.

Die Überprüfung im Rahmen der Inspektion ist umfassend. Sie bezieht sich auf alle Anlagenteile und berücksichtigt auch verschiedene Einstellungen und Werte. Neben der Feststellung der Funktion erfolgt eine Überprüfung der Sicherheit.

Die Inspektion umfasst folgende Maßnahmen:

- Sichtprüfungen an Verschleißteilen

- Verschleißmessungen

- Korrosionsprüfungen

- Bewertungen der Abnutzung

- Vergleiche von Ist- mit Soll-Werten

- Ursachenermittlungen für Abnutzungen

Die Inspektion findet in festgelegten Intervallen durch eine befähigte Person statt. Wie oft eine Inspektion erforderlich ist, hängt von Faktoren wie der Maschinenauslastung oder Umwelteinflüssen ab.

Was ist unter Wartung zu verstehen?

Nach DIN 31051 umfasst die Wartung Maßnahmen zur Verzögerung der Abnutzung der Maschinen und Anlagen. Zur Aufgabe der Wartung gehört also die Wiederherstellung des Sollzustands. Die Anlagen unterliegen der Abnutzung, Wartungen sollen diese verlangsamen oder verhindern. Unter Wartung verstehen wir daher die Arbeiten, die an den Anlagen zu diesem Zweck stattfinden. Ähnlich wie bei der Inspektion erfolgt hinterher eine Dokumentation aller durchgeführten Maßnahmen. Damit ist nachvollziehbar, welche Wartungen die einzelnen Anlagen bereits erhalten haben.Eine wichtige Funktion der Wartung besteht im Erhalt von Garantieansprüchen. Diese lassen sich häufig nur geltend machen, wenn der Anlagenbetreiber die regelmäßigen Wartungen nachweisen kann. In vielen Fällen erfolgt das Wartungsintervall zweimal pro Jahr.

Welche Arbeitsschritte gehören zur Wartung?

Um die Wartungen umzusetzen, sind verschiedene Arbeitsschritte notwendig. Welche das im Einzelnen sind, hängt von der Art der Anlage, dem Hersteller und weiteren Faktoren ab.

Das sind typische Aufgaben im Rahmen der Wartung:

- Pflegearbeiten

- Reinigungen

- Messwerterfassungen

- Füllstandsüberprüfungen

- Anlagenteile schmieren

- Einstellungen überprüfen

Was ist unter Instandsetzung zu verstehen?

Die Instandsetzung folgt auf die Wartung und behebt gezielt Schäden, die durch verschiedene Gründe für defekte Bauteile verursacht wurden, wie Verschleiß, Alterung oder falsche Nutzung. Deckt Letztere einen Defekt an einer Anlage auf, der zum Austausch eines Teils zwingt, handelt es sich dabei um eine Maßnahme zur Instandsetzung. Die Instandsetzung betrifft also Vorgänge, die den Sollzustand wiederherstellen.

Bei der Instandsetzung handelt es sich um einen wichtigen Schritt, weil sie den Instandhaltungskreislauf abschließt. Dieser beginnt mit der Inspektion und der Wartung, die Instandsetzung schließt daran an.

Was ist unter Reparatur zu verstehen?

Für die Reparatur finden sich in den entsprechenden DIN EN ISO wie 8402:1995-08, Ziffer 4.18 und 9000:2000, Ziffer 3.6.9 ebenfalls exakte Definitionen. Danach handelt es sich um alle Maßnahmen, die bei einem fehlerhaften Produkt erreichen sollen, dass es die ursprünglich festgelegten Forderungen wieder erfüllt. Das kann also im Prinzip jede Art der Behandlung für diesen Zweck sein und es ist auch möglich, dass die Reparatur das Produkt beeinflusst oder verändert. In den DIN 31051 ist noch einmal ausdrücklich festgelegt, dass es sich bei der Reparatur um einen Bestandteil der Instandhaltung handelt.Typische Beispiele aus der Praxis betreffen den Austausch defekter Teile an einer Anlage. Es ist aber auch möglich, Teile neu zu ordnen oder hinzuzufügen. Die Reparatur muss also nicht zwingend exakt den alten Zustand wiederherstellen. Entscheidend ist alleine, dass das System den Anforderungen genügt.

Fazit: Effizientes Qualitäts- und Maschinenmanagement durch Inspektion, Wartung, Instandsetzung und Instandhaltung

Inspektion, Wartung, Instandsetzung und Instandhaltung sind wesentliche Bestandteile eines umfassenden Ansatzes, um die Funktionsfähigkeit von Maschinen und Anlagen sicherzustellen. Jede Maßnahme hat dabei ihren eigenen Zweck, von der Zustandsüberprüfung über die Verzögerung von Verschleiß bis hin zur Behebung von Schäden. Gemeinsam tragen sie dazu bei, Ausfallzeiten zu reduzieren, die Lebensdauer von Anlagen zu verlängern und die Betriebskosten zu senken. Die Unterscheidung und das Verständnis dieser Begriffe sind nicht nur für die Planung und Umsetzung effizienter Instandhaltungsstrategien entscheidend, sondern auch für die Einhaltung gesetzlicher Vorschriften und die Gewährleistung der Arbeitssicherheit.

ToolSense bietet Unternehmen hierbei einen klaren Wettbewerbsvorteil. Durch die Digitalisierung und Automatisierung von Instandhaltungsprozessen können Unternehmen nicht nur effizienter arbeiten, sondern auch gesetzliche Prüfungen besser dokumentieren und auf unerwartete Probleme schneller reagieren. Mit Funktionen wie Echtzeit-IoT-Daten, digitalem Ticketing und zentralem Asset-Management hilft ToolSense, die Instandhaltung auf ein neues Niveau zu heben.

Unternehmen, die Instandhaltungsmaßnahmen strategisch angehen und moderne Lösungen nutzen, profitieren von einer höheren Anlagenverfügbarkeit, geringeren Kosten und einem optimierten Betrieb – ein klarer Schritt in Richtung Zukunftssicherheit und Wettbewerbsfähigkeit.

Schließen Sie sich 700+ Unternehmen an, die mit ToolSense arbeiten

FAQ

Instandhaltung ist der Oberbegriff und umfasst alle Maßnahmen, die dazu dienen, den Sollzustand von Maschinen und Anlagen zu erhalten oder wiederherzustellen. Die Instandsetzung ist dabei ein Teil der Instandhaltung und bezieht sich speziell auf die Reparatur von Defekten, um den ursprünglichen Zustand einer Maschine wiederherzustellen.

Ja, die Wartung ist ein zentraler Bestandteil der Instandhaltung. Sie umfasst präventive Maßnahmen wie Reinigung, Schmierung oder den Austausch von Verschleißteilen, um den Sollzustand einer Maschine zu bewahren und deren Funktionalität sicherzustellen.

Die Reparatur ist eine spezifische Maßnahme innerhalb der Instandhaltung und dient der Behebung von Schäden oder Defekten. Die Instandhaltung hingegen umfasst ein breiteres Spektrum von Maßnahmen, einschließlich Inspektion, Wartung, Instandsetzung und Verbesserung, um den Gesamtzustand einer Maschine zu sichern.

Zur Wartung gehören Maßnahmen wie das Schmieren von beweglichen Teilen, die Reinigung von Maschinen, der Austausch von Verschleißteilen sowie die Überprüfung von Einstellungen. Ziel ist es, den Abnutzungsprozess zu verlangsamen und die Funktionalität einer Maschine zu erhalten.

Die Wartung dient der Vorbeugung und der Verzögerung von Verschleiß, während die Instandsetzung darauf abzielt, Defekte oder Schäden nach deren Auftreten zu beheben. Beide Maßnahmen ergänzen sich und sind Teil des umfassenden Instandhaltungsprozesses.

Die Instandhaltung umfasst vier Hauptmaßnahmen: Inspektion, um den Zustand einer Maschine zu prüfen, Wartung, um Verschleiß zu verzögern, Instandsetzung, um Defekte zu beheben, und Verbesserung, um Schwachstellen langfristig zu eliminieren. Diese Maßnahmen sichern die Funktionsfähigkeit und die Lebensdauer von Maschinen.